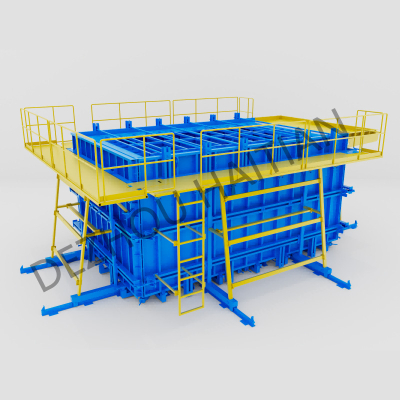

Moule à batterie en béton préfabriqué

La société Texas Haitian Mechanical and Electrical Company adopte la technologie du « moule d'assemblage à fente (batterie de poche) » comme base de son procédé, ce qui présente des avantages remarquables.

1. La cavité du moule présente une grande capacité de réglage, permettant le coulage indépendant de plusieurs emplacements, ce qui permet de s'adapter avec souplesse à la production de différents composants tels que des panneaux muraux préfabriqués et des caniveaux de drainage, réduisant ainsi les coûts de remplacement des moules.

2. Il est équipé d'un système automatique d'ouverture et de fermeture du moule, avec une liaison de haute précision, ce qui raccourcit considérablement le cycle de démoulage et augmente l'efficacité de production de plus de 30 % par rapport aux équipements traditionnels.

3. Cette technologie est issue du système allemand BT-Innovation Butterfly Battery® et, combinée aux conditions de travail locales, l'erreur de formage des composants est maîtrisée à ±1 mm près, répondant ainsi aux exigences d'une construction de haute précision.

4. Il est entièrement conforme à la norme T/CCMA 0109-2020, peut être inclus dans le système de promotion de la technologie préfabriquée du ministère du Logement et du Développement urbain et rural, convient aux scénarios de production de composants préfabriqués à grande échelle et présente à la fois praticité et conformité.

Les produits en béton préfabriqué offrent des solutions performantes pour les secteurs de la construction et des énergies nouvelles. Les coffrages en béton préfabriqué de grande dimension sont stables et présentent une forte capacité portante, idéale pour le coulage de composants volumineux. Ils permettent de réduire les opérations de construction sur site et de raccourcir considérablement le cycle de vie des projets. Les moules pour batteries en béton préfabriqué, conçus avec précision, garantissent la qualité de formage des composants et résistent à la corrosion du béton, assurant ainsi un support fiable pour la construction d'installations de stockage d'énergie.

Les moules de coffrage en béton préfabriqué à grande échelle permettent un développement sur mesure et s'adaptent facilement aux différents paramètres d'ingénierie pour une production standardisée. Les étagères murales à motifs allient fonctionnalité et esthétique. Leur texture apparente enrichit la hiérarchie spatiale et elles sont largement utilisées dans la décoration intérieure des habitations et des espaces commerciaux, répondant ainsi aux exigences fonctionnelles et esthétiques.

Grande adaptabilité de la cavité : le coffrage de groupe (moule d’assemblage à fente) convient à de multiples types de composants, réduisant considérablement les coûts de changement de moule.

Les équipements de coffrage collectif traditionnels présentent généralement la limitation d'une « cavité fixe et d'une seule catégorie ». Si la production de différents types de composants, tels que des panneaux muraux préfabriqués et des caniveaux de drainage, doit être interrompue, le moule entier doit souvent être démonté et remplacé. Cette opération est non seulement longue (8 à 12 heures pour un changement de moule traditionnel) et exigeante en main-d'œuvre (6 à 8 personnes nécessaires), mais elle impose également aux entreprises d'investir dans plusieurs jeux de moules dédiés, engendrant des coûts d'équipement et de main-d'œuvre élevés. Cependant, le coffrage collectif (moule à poches) de la société Texas Haiti Electromechanical, grâce à sa structure innovante de « conception modulaire des cavités et de contrôle indépendant des fentes », lève fondamentalement cette limitation.

La cavité du moule de ce coffrage modulaire est divisée en plusieurs alvéoles indépendantes. Les paramètres de chaque alvéole (dimensions, hauteur, largeur, longueur et forme : rectangulaire, arquée ou irrégulière) sont réglables indépendamment grâce à un ajustement précis des composants modulaires. Différentes exigences de production peuvent ainsi être satisfaites sans avoir à remplacer l'ensemble du moule. Par exemple, pour la fabrication de panneaux muraux préfabriqués, le coffrage modulaire permet d'ajuster la hauteur (pour des panneaux d'épaisseurs différentes, de 100 mm à 300 mm) et la largeur (pour des panneaux de largeurs différentes, de 1,2 m à 2,4 m) des alvéoles. Chaque alvéole peut être coulée indépendamment et simultanément, évitant ainsi le problème de l'arrêt complet du moule en cas de défaillance d'une alvéole, un problème rencontré avec les moules traditionnels. Lors du passage à la production de caniveaux de drainage, seuls les modules arqués dans les rainures doivent être remplacés et leurs dimensions ajustées. Le changement de moule s'effectue en 2 à 3 heures, réduisant ainsi le temps de changement de plus de 70 % par rapport aux équipements traditionnels et diminuant directement le coût de remplacement du moule de 60 %. Cette flexibilité, grâce à un moule multifonctionnel, répond non seulement à la demande croissante de composants diversifiés dans les projets de construction (panneaux muraux, caniveaux de drainage et éléments décoratifs, par exemple), mais permet également aux PME de composants préfabriqués d'éviter d'investir dans plusieurs moules dédiés, abaissant ainsi le seuil de production et améliorant le taux d'utilisation global des équipements.

Système de moule à ouverture et fermeture automatiques : Le coffrage de groupe (moule de batterie à poches) améliore la précision de liaison et l'efficacité de production, surpassant de 30 % les équipements traditionnels.

« Un long cycle de démoulage et des interventions manuelles fréquentes » sont les principaux goulots d'étranglement qui limitent l'efficacité de la production des coffrages de groupe traditionnels. L'équipement traditionnel repose sur le fonctionnement manuel du système hydraulique pour terminer l'ouverture et la fermeture du moule, ce qui non seulement entraîne facilement des dommages à la surface des composants et des difficultés de démoulage en raison d'erreurs d'opération manuelle (telles que des vitesses d'ouverture et de fermeture inégales et des écarts de position), mais entraîne également un cycle de démoulage unique de 120 à 150 minutes, avec une capacité de production quotidienne d'environ 50 pièces seulement par ligne de production, ce qui rend difficile de répondre aux exigences de livraison des projets à grande échelle. Le « système de moule d'ouverture et de fermeture automatique de haute précision » équipé sur le moule de groupe (moule d'assemblage de fentes) a complètement changé cette situation grâce à une conception intelligente de « servomoteur + commande de liaison PLC ». Ce système est entraîné par des servomoteurs allemands importés et est équipé de capteurs de haute précision pour fournir un retour d'information en temps réel sur les informations de position, garantissant que la précision de la position de l'action d'ouverture et de fermeture du moule est contrôlée à ± 0,5 millimètres, garantissant que toutes les parties du moule se déplacent de manière synchrone et uniformément sollicitée, et évitant la mise au rebut des composants en raison d'une déviation mécanique. Dans le même temps, le système est entièrement intégré aux processus de coulage du béton et de durcissement des composants, et peut déclencher automatiquement l'action d'ouverture et de fermeture du moule en fonction du temps de formation des composants (surveillé par des capteurs de température pour la solidification du béton), sans nécessiter d'intervention manuelle. Dans la production réelle, le cycle de démoulage unique du moule de groupe (moule en batterie de poche) a été raccourci des 120 minutes traditionnelles à 80 minutes. Combinée à l'avantage de la production synchrone multi-slots, la capacité de production quotidienne d'une seule ligne de production est passée de 50 pièces à plus de 65 pièces, améliorant considérablement l'efficacité de la production de 30 % par rapport aux équipements traditionnels. En outre, l'opération d'automatisation a réduit les besoins en main-d'œuvre de 6 personnes par équipe à 2 personnes par équipe, réduisant ainsi les coûts de main-d'œuvre de 67 %, et le taux de mise au rebut des composants a été contrôlé en dessous de 2 % par rapport aux 5 % traditionnels, améliorant encore l'efficacité de la production.

Localisation de la technologie allemande : Le moule de groupe (moule d’assemblage à rainure) contrôle l’erreur à ±1 millimètre près, répondant aux exigences de construction de haute précision.

La précision des éléments préfabriqués détermine directement l'adaptabilité de la construction sur site et la qualité du bâtiment. Un écart de plus de 2 millimètres dans les joints des panneaux muraux engendre d'importants travaux de meulage et de réparation ; à l'inverse, une erreur trop importante dans la section transversale du canal d'évacuation peut provoquer des accumulations d'eau et des fuites. Les moules de groupe traditionnels sont limités par les contraintes techniques, et l'erreur de formage des éléments dépasse généralement ±3 millimètres, ce qui rend difficile le respect des exigences de la construction de haute précision. La technologie du moule de groupe (moule à compartiments multiples) est issue du système allemand BT-Innovation Butterfly Battery® (une technologie de référence de haute précision dans le domaine des équipements préfabriqués en Europe) et a été optimisée pour les conditions de travail locales, permettant un contrôle rigoureux de l'erreur de formage à ±1 millimètre près, atteignant ainsi un niveau d'excellence.

Bien que la technologie allemande d'origine présente l'avantage d'une grande précision, elle doit être adaptée au dosage du béton local (faible teneur en béton, forte fluidité) et à l'environnement de production (température et humidité constantes) en Europe. Son introduction directe en Chine pourrait engendrer des problèmes tels qu'une solidification irrégulière du béton et des défauts d'ajustement des cavités. C'est pourquoi la société Texas Haidi Electromechanical a apporté deux optimisations clés au moule : premièrement, l'ajustement du système de refroidissement des cavités, grâce à l'installation d'un module de régulation de température adapté aux caractéristiques de solidification du béton de haute qualité (C30-C50) produit localement, évitant ainsi les variations de retrait des composants dues aux différences de température ; deuxièmement, l'optimisation du canal d'écoulement du béton, grâce à une conception de dérivation en forme d'arc, afin de réduire les bulles d'air résiduelles lors du coulage et de garantir la densité et la précision dimensionnelle du composant. En pratique, les panneaux muraux préfabriqués produits par le moule d'assemblage (moule à rainures) présentent des erreurs d'assemblage inférieures à 1 millimètre, permettant un assemblage direct sans joint apparent et réduisant de 40 % les ajustements ultérieurs. L'erreur d'arc de section transversale des canaux de drainage produits est ≤0,8 millimètres et la pente de drainage répond précisément aux normes, résolvant complètement les problèmes de fuite causés par l'insuffisance de précision des composants traditionnels, offrant une garantie fiable pour la construction de haute précision.

Conformité totale : Le moule de groupe (moule pour batterie de poche) répond aux normes industrielles et est inclus dans le système de promotion du ministère du Logement et du Développement urbain et rural

Avec la standardisation croissante du secteur des composants préfabriqués, la conformité des équipements et leur adaptabilité à grande échelle sont devenues des critères essentiels pour les entreprises. Un équipement non conforme aux normes industrielles ne peut non seulement pas participer aux appels d'offres pour les projets clés, mais peut également entraîner des risques d'arrêt de production pour des raisons de sécurité et d'environnement. Les moules d'assemblage par groupes (moules d'assemblage par encoches) sont conçus selon des normes rigoureuses dès la phase de recherche et développement. Ils sont non seulement pleinement conformes à la norme T/CCMA 0109-2020 « Exigences techniques relatives aux équipements de production de composants en béton préfabriqués », mais ont également été intégrés avec succès au système de promotion des technologies de préfabrication du ministère du Logement et du Développement urbain et rural, démontrant ainsi leur praticité et leur conformité.

La norme T/CCMA 0109-2020 impose des exigences strictes en matière de sécurité, de précision et d'impact environnemental des équipements préfabriqués : par exemple, le niveau sonore en fonctionnement doit être inférieur ou égal à 85 décibels, le taux de fuite d'huile hydraulique inférieur ou égal à 0,1 L/h et la précision de formage des composants inférieure ou égale à ±2 millimètres. Les moules d'assemblage groupé (moules pour batteries de poche) répondent à ces normes grâce à l'installation de barrières immatérielles de sécurité (pour prévenir tout contact accidentel), à l'optimisation de l'étanchéité du système hydraulique (pour réduire les fuites) et à la mise à niveau du module de contrôle de précision (pour limiter les erreurs à ±1 millimètre). De plus, après leur intégration au système de promotion du ministère du Logement et du Développement urbain et rural, les entreprises utilisant ces équipements peuvent bénéficier d'une priorité pour participer aux projets nationaux de démonstration de bâtiments préfabriqués et obtenir des certifications techniques ainsi que des subventions. Dans les scénarios de production à grande échelle, les moules d'assemblage groupés (moules d'assemblage à encoches) s'intègrent parfaitement aux systèmes de malaxage du béton et aux fours de durcissement automatisés pour former une ligne de production complète, avec une capacité de production journalière supérieure à 100 pièces par ligne. La variation de précision de 1 000 composants consécutifs ne dépasse pas 0,5 millimètre, répondant ainsi pleinement aux exigences de production des projets de grande envergure de composants préfabriqués tels que les logements sociaux, les routes municipales et les grands espaces, et garantissant une production conforme et une livraison efficace.

Conclusion : les moules d'assemblage de groupe (moules d'assemblage à fentes / moules de batterie de poche) - la principale force motrice de la mise à niveau de l'industrie des composants préfabriqués

De la résolution des problèmes liés à la production multicatégorielle grâce aux « cavités ajustables » à l'amélioration de l'efficacité grâce à l'« ouverture et fermeture automatiques des moules », de la garantie de précision grâce à la « localisation allemande » à l'adaptation à la production à grande échelle grâce à une « conformité totale », la technologie des moules d'assemblage groupés (moules d'assemblage à encoches / moules pour batteries encastrables) de Texas Haidi Electromechanical Company, caractérisée par une « adaptabilité à tous les scénarios, une intelligence de processus complète et une conformité totale aux normes », a redéfini les standards de performance des équipements de production de composants préfabriqués. Cette technologie permet non seulement de réduire les coûts de production et d'améliorer la compétitivité des entreprises, mais aussi de favoriser la transformation de l'industrie des composants préfabriqués, passant d'une « production extensive » à une production « raffinée, efficace et standardisée ». Avec l'expansion continue du marché du bâtiment préfabriqué, les moules d'assemblage groupés (moules pour batteries encastrables) devraient devenir un équipement essentiel pour de nombreuses entreprises de composants préfabriqués, insufflant un nouvel élan au développement de l'industrialisation du bâtiment en Chine et facilitant la réalisation de l'objectif du secteur : « bâtiments écologiques et construction efficace ».